Die Zukunft der orthopädischen Chirurgie und Fortschritte für Patienten, die die Auswirkungen von Arthritis, Frakturen und anderen Erkrankungen des Bewegungsapparates verwalten, ist ein Thema von ständiger Bedeutung. Von den Stammzellen bis zum Gelenkersatz sind Chirurgen und Patienten gleichermaßen an der bevorstehenden Weiterentwicklung interessiert.

Einer der Bereiche von aktuellem Interesse ist die Entwicklung von Instrumenten und Implantaten, die maßgeschneidert und patientenspezifisch sind.

Die Hoffnung besteht darin, dass orthopädische Eingriffe besser aufgenommen werden können und weniger auffällig sind für Menschen, die sich einem chirurgischen Eingriff unterziehen müssen.

Herstellung von Implantaten

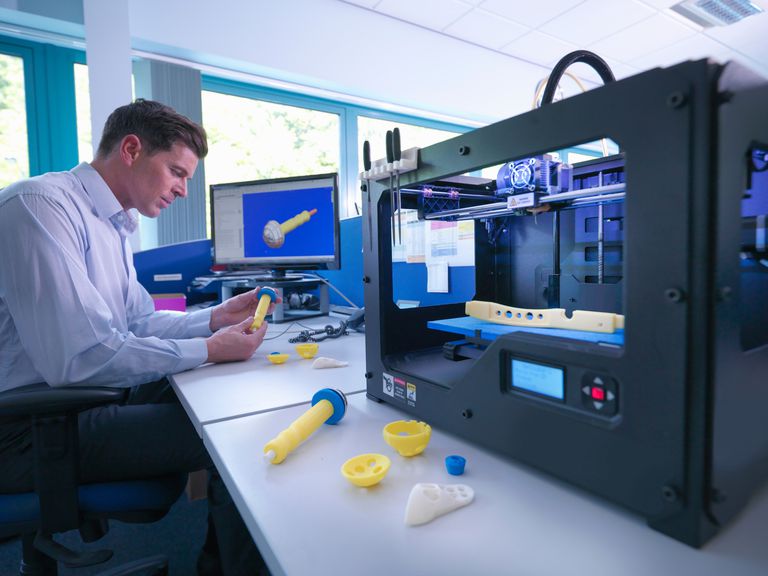

Die Gesundheitsindustrie ist in hohem Maße auf die Herstellung angewiesen, um die verschiedenen Produkte zu liefern, die in der gesamten Ärzteschaft verwendet werden. Orthopädische Chirurgen sind stark auf Fertigprodukte angewiesen, und Entwicklungen in der Fertigung haben die Orthopädie auf vielfältige Weise revolutioniert. Von der nichtchirurgischen Behandlung von Sportverletzungen, die mit speziellen Zahnspangen aus Kohlenstofffasern bis hin zur chirurgischen Rekonstruktion von verformten Gliedmaßen behandelt werden, verwenden orthopädische Chirurgen viele verschiedene Materialien und Produkte, um ihren Patienten zu helfen wie dies die Arbeit, die sie tun, beeinflussen könnte. Eine der jüngsten Veränderungen in der Fertigung ist die Weiterentwicklung der 3D-Drucktechnologie.

Der dreidimensionale Druck hat die Art und Weise verändert, in der viele Branchen Produkte herstellen. Die Gesundheitsindustrie ist nicht anders, und viele Anwendungen der 3-D-Technologie werden produziert, um verschiedene Bedürfnisse des Gesundheitswesens zu erfüllen. In der orthopädischen Chirurgie, einer medizinischen Spezialität, die stark auf implantierbare Geräte angewiesen ist, war die 3-D-Drucktechnologie ein Gebiet von großem Interesse.

3-D-Druck

Der Hauptunterschied bei der 3-D-Fertigung ist, dass es sich um einen sogenannten "additiven Fertigungsprozess" handelt. Dies bedeutet, dass Implantate durch Hinzufügen von Material Schicht für Schicht erstellt werden, um ein dreidimensionales Produkt zu erstellen. Dies unterscheidet sich von einem "subtraktiven" Prozess, bei dem ein Materialblock in eine gewünschte Form geformt wird. Additive Fertigung gibt es seit einigen Jahren und in vielen Industriezweigen, ist aber relativ neu in der Gesundheitsbranche.

Traditionell werden orthopädische Implantate in verschiedenen Größen entwickelt. Zum Beispiel, wenn Sie einen Hüftgelenkersatz bekommen würden, ähnlich wie in einem Schuhgeschäft gehen und verschiedene Größen von Standardschuhen anprobieren, würde Ihr Orthopäde eine Vielzahl von Hüftimplantatoptionen haben, die für die meisten Menschen geeignet sind. Während diese Implantate oft gut funktionieren, gibt es Einschränkungen in der Anzahl der Größen und manche Menschen haben eine Anatomie, die nicht gut zu einer bestimmten Standardgröße passt.

In der orthopädischen Chirurgie wurde der 3-dimensionale Druck für eine Anzahl verschiedener Anwendungen verwendet. Zum Beispiel wurden Gelenkersatzimplantate kundenspezifisch hergestellt. Einige dieser Implantate wurden bei üblichen chirurgischen Eingriffen wie Hüft- und Knieersatzoperationen verwendet.

Darüber hinaus wurden Wirbelsäulenimplantate auch durch 3-dimensionale additive Fertigung entwickelt. Eine weitere Anwendung war die Entwicklung von patientenspezifischer Instrumentierung. In dieser Situation sind die tatsächlich verwendeten Implantate Standardgrößen, aber die Instrumente, die Ihr Chirurg für die Vorbereitung des Implantats verwendet, sind individuell gestaltet. Schließlich wurde die additive Fertigung für das Design von komplexen Implantaten für schwere Deformitäten, Tumoroperationen und Situationen verwendet, in denen keine Standardimplantate für die komplexe rekonstruktive Chirurgie zur Verfügung stehen.

Kundenspezifische Implantate

Viele Patienten sind an maßgefertigten Implantaten interessiert.

Sie möchten sicherstellen, dass die zum Zeitpunkt des Gelenkersatzes verwendeten Implantate optimal auf ihren Körper abgestimmt sind. Gegenwärtig ist es sehr ungewöhnlich für einen Chirurgen, tatsächlich einen maßgeschneiderten Gelenkersatz zu implantieren. Wenn Menschen über benutzerdefinierte Implantate sprechen, wird in der Regel ein Standardimplantat eingesetzt und ein individueller Schnitt für ihre spezifische Anatomie entwickelt. Individuelle Gelenkersatzlösungen, bei denen die Implantate tatsächlich spezifisch für einen individuellen Patienten entwickelt werden, sind derzeit kein Standardverfahren.

Der potenzielle Vorteil eines echten benutzerdefinierten Implantats, bei dem die implantierte Prothese speziell für einen einzelnen Patienten entwickelt wurde, ist die Fähigkeit, die normale Gelenkmechanik zu reproduzieren. Es gibt Umstände, unter denen ein Standard-Implantat etwas zu lang, ein wenig zu kurz, ein bisschen zu breit oder ein wenig zu schmal sein kann. Bei den meisten Menschen kann Ihr Chirurg die subtilen Variationen kompensieren, aber es gibt Situationen, in denen Menschen eine ungewöhnliche Anatomie haben, die sich schwierig an Standardimplantate anpassen lässt. Ein individuelles Implantatdesign könnte Ihrem Chirurgen eine bessere Kontrolle über diese Variablen ermöglichen.

An den Knochen halten

Der andere Aspekt der additiven Fertigung, der für Ihren Chirurgen von Interesse ist, ist die Fähigkeit, Implantate zu entwickeln, die gut am umgebenden Knochen haften. Es gibt verschiedene Möglichkeiten, ein Implantat am Knochen zu sichern. Die Verwendung von Schrauben und Drähten wird typischerweise zur Frakturbehandlung verwendet, wobei das Implantat nur bis zur Heilung der Fraktur bestehen muss. Die Verwendung von Knochenzement ist üblich, aber seine Verwendung ist zurückgegangen. Während dies eine effektive Methode zur Sicherung eines Implantats ist, gibt es Bedenken, dass sich Implantate im Laufe der Zeit lösen. Eine der besten Möglichkeiten, ein Implantat am Knochen zu befestigen, ist die Verwendung von Implantaten mit einer porösen Beschichtung, in die der Knochen im Laufe der Zeit hineinwachsen kann.

Poröse beschichtete Implantate werden häufig in der Gelenkersatzoperation verwendet, aber nicht alle Implantate können einfach mit einer porösen Beschichtung versehen werden. Der dreidimensionale Druck hat den Prozess des Aufbringens einer porösen Beschichtung auf eine große Vielzahl von geometrischen Oberflächen mehr möglich gemacht.

Ein Wort von Verywell